Druckluft ist der wohl am weitesten verbreitete Energieträger in Industrie und Handwerk. Tatsächlich bietet Druckluft zahlreiche und erhebliche Vorteile: einfache Verwendung, hohe verfügbare Leistung, keine elektrischen Risiken, einfache Netzerweiterung

1. Anforderungen und Kosten bei der Drucklufterzeugung

Die Erzeugung jeder nutzbaren Arbeitseinheit Druckluft erfordert den Einsatz von 10 bis 20 Einheiten elektrischer Energie. Diese hohen Kosten sind hauptsächlich auf zwei Faktoren zurückzuführen:

a) Anforderung an den Druck und die Qualität von Druckluft

Es gibt keine Patentlösung für eine Schreinerei oder eine Karosseriewerkstatt, eine Sandstrahlstation, eine Reifenfüllstation oder ein Krankenhaus. Die Techniken von Produktion und Luftbehandlung müssen daher sorgfältig geplant werden: Zu strenge Anforderungen erhöhen die Produktionskosten, während minderwertige Qualität zu Störungen oder sogar Produktionsausfällen auf Verbraucherebene führen kann.

Der Einstelldruck der Produktionseinheit für Druckluft ist abhängig von Folgendem:

- Anforderungen der Endnutzung

- Druckverluste zwischen Produktion und Verbrauchsstellen

Die Luftqualität ist in der Norm ISO 8753-1 festgelegt. Die Reinheitsklassen gelten für Feststoffpartikel, Restfeuchtigkeit (Taupunkt) und den Gesamtanteil an Öl.

b) Technik der Produktionsmaschinen

Auf dem Markt gibt es mehrere Typen von Kompressoren, die spezifische Anforderungen erfüllen. Am weitesten verbreitet sind folgende:

- Schraubenkompressoren: zuverlässig, wartungsfreundlich und mit großen Durchflussbereichen

- Kolbenkompressoren: einfach zu bedienen und mit unterschiedlichsten Druckbereichen, jedoch weniger effizient als Schraubenkompressoren und beschränkt auf niedrige Durchflussraten

- Mehrstufige Maschinen: am effizientesten und im Allgemeinen einstufigen Maschinen vorzuziehen, Mehrkosten bei der Anschaffung werden schnell durch eine bessere Energieeffizienz kompensiert

Der spezifische Verbrauch (in kWh/m3) ist der Indikator, der für die Einstufung der Energieeffizienz einer Kompressoranlage verwendet wird. Er variiert je nach Enddruck, verwendetem Kompressortyp, Alter und Fertigungsqualität. Man muss diesen Wert kennen, um die beste Ausrüstung wählen zu können.

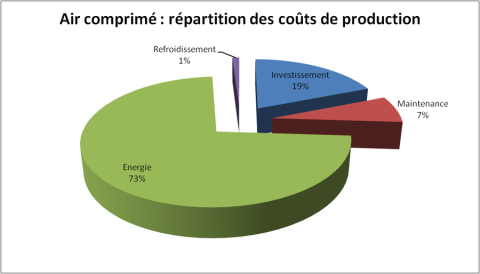

Tatsächliche Kosten der Drucklufterzeugung

Anhand einer „Analyse der Lebenszykluskosten“ wird deutlich, dass die verbrauchte Energie die bedeutendste Kostenposition ist.

Fazit: Es lohnt sich zumeist, in leistungsfähige und energieeffiziente Geräte zu investieren, da der Preisunterschied durch die Energieeinsparung mehr als kompensiert werden kann.

Druckluft: Verteilung der Produktionskosten

- 73 % Energie

- 19 % Investition

- 7 % Wartung

- 1 % Kühlung

2. Potenzielle Optimierung in der Praxis

Möglichst genaue Druckeinstellung

Halten Sie den Druck so niedrig, dass Sie unter guten Bedingungen arbeiten können: Jeder Überdruck ist eine Verschwendung.

Einsparpotenzial: Bei einem Netz mit 7 bar führt eine Druckverminderung um 0,5 bar zu einem Energiegewinn von ca. 4 %.

Reduzierung des Bedarfs durch den Austausch von Werkzeugen

Elektrisch betriebene Werkzeuge sind wesentlich energieeffizienter als Werkzeuge, die mit Druckluft betrieben werden.

Einsparpotenzial: bis zu 40 % des Energieverbrauchs

Reduzierung der Verschwendung und Sensibilisierung von Nutzern

- Vermeiden Sie Anwendungen mit hohem Energieverbrauch wie das Ausblasen, die Bodenreinigung oder das Kühlen von Maschinen oder Teilen mittels Druckluft.

- Kaufen Sie bevorzugt energieeffiziente Geräte.

- Sorgen Sie für die Wartung von Schläuchen und Zubehör.

- Setzen Sie Kampagnen zur Behebung von Lecks um.

Alternde Netze weisen viele Lecks auf, die rechtzeitig erkannt und behoben werden müssen. Ungenutzte Netzzweige sollten aus diesem Grund stillgelegt werden. Netzelemente müssen im laufenden Betrieb mittels eines tragbaren Ultraschalldetektors überprüft werden, der es ermöglicht, die Größenordnung der Lecks zu erkennen und zu quantifizieren.

Einsparpotenzial: bis zu 20 % des Energieverbrauchs1; ein Loch mit einem Durchmesser von 1 mm „kostet“ bei 7 bar bis zu 800 € pro Jahr!

Vorbeugende Wartung

Die ordnungsgemäße Wartung von Kompressoren gewährleistet einen optimalen Wirkungsgrad und eine hohe Zuverlässigkeit.

Einsparpotenzial: Ein regelmäßiger Filterwechsel spart ca. 2 % Energie ein1.

Management von Kondensatableitern

Verwenden Sie vorzugsweise elektronische Kondensatableiter, da diese nur bei Bedarf reagieren und Luftverluste so reduziert werden.

Moderne Anlagen sind effizienter und einfacher instand zu halten.

Verbesserte Kompressorsteuerung

Die beste Einstellung des Solldrucks kann erreicht werden, indem die Startsequenz des Kompressors automatisiert und die effizienteste Maschine priorisiert wird.

Einsparpotenzial: bis zu 12 % des Energieverbrauchs

Verwendung von Antrieben mit variabler Drehzahl

Es wird empfohlen, für jede Anlage einen Kompressor mit variabler Drehzahl zu haben. Dieser Kompressortyp passt sich automatisch an Durchflussschwankungen an und vermeidet Leerlaufzeiten und ein unbeabsichtigtes Anlaufen.

Einsparpotenzial: bis zu 15 % des Energieverbrauchs

Kompressoraustausch

Abhängig vom Wandel der eigenen Bedürfnisse oder von der Abnutzung der Ausrüstung kann es erforderlich sein, einen alten Kompressor durch ein modernes, zuverlässigeres und effizienteres Modell zu ersetzen. Überdimensionierte Geräte sind zu vermeiden, da sie oft nicht optimal (häufiges Anlaufen) oder im Leerlauf (Betrieb ohne Last vor dem Abschalten) arbeiten.

Wärmerückgewinnung

Ein Kompressor erzeugt große Wärmemengen: Bis zu 96 % der eingebrachten elektrischen Energie werden als Wärme abgeführt. Diese Abwärme kann zurückgewonnen werden, um weitere Bedarfe mit niedrigen Temperaturen zu decken:

- Warmwasserbereitung

- Beheizung von Gebäuden

- Vorwärmen oder Trocknen von Werkstoffen

Einsparpotenzial: 20 bis 80 % der verbrauchten Energie können zurückgewonnen werden1.

Weitere mögliche Optimierungen

- Lüftungsanschlüsse an einem sauberen, kühlen und belüfteten Ort installieren.

- Für eine effiziente Kühlung sorgen, um die Betriebstemperatur des Kompressors zu begrenzen.

- Die Luftbehandlung verbessern.

- Auf eine sinnvolle und erweiterbare Konzeption des Verteilernetzes achten.