L’air comprimé est probablement le vecteur énergétique le plus répandu dans l’industrie et l’artisanat. En effet, les services rendus par ce fluide sont nombreux et comportent d’importants avantages : simplicité d’utilisation, puissance disponible élevée, absence de risques électriques, facilité d’extension du réseau.

1. Les exigences et les coûts liés à la production d’air comprimé

La production de chaque unité de travail utilisable d’air comprimé nécessite l’utilisation de 10 à 20 unités d’énergie électrique. Ce coût élevé est essentiellement imputable à deux facteurs :

a) Les exigences s’appliquant à la pression et à la qualité de l’air comprimé

Il n’existe pas de solution unique pour un atelier de menuiserie ou de carrosserie, une station de sablage, une station de gonflage de pneumatiques, un hôpital. Les techniques de production et de traitement de l’air doivent donc être conçues avec soin : des exigences trop sévères augmentent les coûts de production, alors que la sous-qualité peut provoquer des dysfonctionnements voire des arrêts de production au niveau des consommateurs.

La pression de réglage de la centrale de production d’air comprimé dépend :

- Des besoins de l’utilisation finale ;

- Des pertes de pression existant entre la production et les points d’utilisation.

La qualité de l’air est définie par la norme ISO 8753-1. Des classes de qualité s'appliquent aux particules solides, à l’humidité résiduelle (point de rosée) et à la teneur totale en huile.

b) La technologie des machines de production

Plusieurs types de compresseurs existent sur le marché et répondent à des besoins précis. Les types les plus répandus sont :

- Les compresseurs à vis, fiables, d’un entretien aisé, et qui disposent de plages de débit importantes.

- Les compresseurs à pistons, simples à exploiter, qui existent dans une grande variété de gammes de pressions. Ils fonctionnent cependant moins efficacement que les compresseurs à vis et sont limités aux faibles débits.

- Les machines multi-étagées, plus efficaces, qui sont en général à préférer aux machines mono-étagées. Le surcoût à l’achat est rapidement compensé par une meilleure performance énergétique.

La consommation spécifique (en kWh/m3) est l’indicateur utilisé afin de caractériser la performance énergétique d’une installation de compresseurs. Celle-ci varie suivant la pression finale, le type de compresseur utilisé, son ancienneté et sa qualité de fabrication. La connaissance de cette valeur est importante afin de pouvoir sélectionner le meilleur équipement.

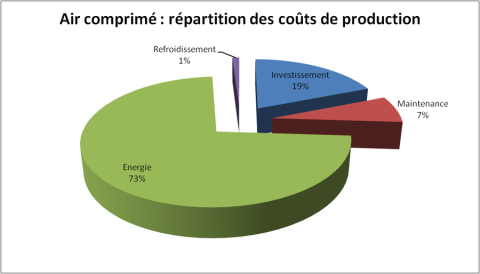

Coûts réels de production de l’air comprimé

Un bilan « analyse du coût sur le cycle de vie » met en évidence que le poste de coût le plus important est celui lié à l’énergie consommée.

En conclusion : il est plus souvent avantageux d’investir dans du matériel performant et économe en énergie, car la différence de prix peut être plus que compensée par les gains énergétiques.

2. En pratique : améliorations potentielles

Réglage de la pression au plus juste

Maintenez la pression la plus basse possible permettant de travailler dans de bonnes conditions : toute surpression est un gaspillage.

Potentiel de gain : une diminution de la pression de 0,5 bars sur un réseau à 7 bars engendre un gain énergétique d'environ 4%.

Réduction des besoins par substitution des outillages

Les outils fonctionnant grâce à l’électricité sont bien plus économes en énergie que ceux alimentés en air comprimé.

Potentiel de gain : jusqu’à 40% sur la consommation énergétique.

Réduction des gaspillages et sensibilisation des utilisateurs

- Découragez les utilisations énergivores telles que : le soufflage, le nettoyage du sol, le refroidissement de machines ou de pièces à partir d’air comprimé.

- Privilégiez l’achat de matériel économe en énergie ;

- Faites la promotion du maintien en bon état des flexibles et accessoires ;

- Réalisez des campagnes de suppression des fuites.

Les réseaux vieillissants présentent de nombreuses fuites qu’il est nécessaire de détecter et de réparer à temps. Les branches inutilisées sont à supprimer pour la même raison. Les éléments du réseau sont à vérifier en marche à l’aide d’un détecteur ultrasonique portable qui permet de détecter et de quantifier l’ordre de grandeur des fuites.

Potentiel de gain : jusqu’à 20% sur la consommation énergétique1. Un trou de Ø1mm à 7 bars « coûte » jusqu’à 800 € par an !

Maintenance préventive

Un entretien correct des compresseurs en assure un rendement optimal et une bonne fiabilité.

Potentiel de gain : le remplacement régulier des filtres permet d’économiser environ 2% sur la consommation énergétique1.

Gestion des purgeurs de condensats

Utilisez de préférence des purgeurs électroniques : ils ne s’enclenchent que lorsque nécessaire et apportent donc une réduction des pertes en air.

Les installations modernes sont plus efficaces et simples à maintenir en état de fonctionnement.

Amélioration de la régulation des compresseurs

Le meilleur réglage de la pression de consigne peut être est réalisé par une automatisation de la séquence de mise en marche des compresseurs en fixant la priorité sur la machine la plus efficace.

Potentiel de gain : jusqu’à 12% sur la consommation énergétique.

Utilisation d’entraînements à vitesse variable

Il est recommandé de disposer d’un compresseur à vitesse variable pour chaque installation. Ce type de compresseur s’adapte automatiquement aux variations de débit et évite les périodes de fonctionnements à vide et les démarrages intempestifs.

Potentiel de gain : jusqu’à 15% sur la consommation énergétique.

Remplacement du compresseur

En fonction de l’évolution des ses besoins ou de la vétusté des équipements, il peut être nécessaire de remplacer un ancien compresseur par un modèle moderne, plus fiable et plus efficace. Les équipements surdimensionnés sont à éviter, car ils fonctionneront souvent de manière non-optimale (démarrages fréquents) ou à vide (fonctionnement hors charge avant arrêt).

Récupération de chaleur

Un compresseur produit de grandes quantités de chaleur : jusqu’à 96% de l’énergie électrique introduite est dissipée en chaleur. Cette chaleur perdue peut être récupérée pour satisfaire d’autres besoins à basse température :

- préparation d’eau chaude sanitaire

- chauffage des bâtiments

- préchauffage ou séchage de matériaux

Potentiel de gain : de 20 à 80% de l’énergie consommée peuvent être récupérés1.

Autres améliorations potentielles

- Installer les prises d’air dans un lieu propre, frais et aéré

- Assurer un refroidissement efficace afin de limiter la température de fonctionnement du compresseur

- Améliorer le traitement de l’air

- Disposer d'un réseau de distribution rationnel et extensible